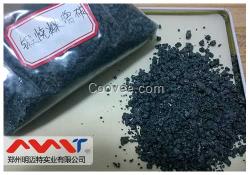

煅烧煤增碳剂;成分一般为C:90-93%,S:0.3-0.5。主要用于炼钢企业使用。部分铸造企业用于灰铸铁。缺点是,含碳量低,融化慢,浪费电能,残余量大。 增碳剂是一种含碳量很高的黑色或者灰色颗粒(或块状)的焦碳后续产物,加入到金属冶炼炉里,提高铁液里碳的含量,一方面可以降低铁液里氧的含量,另一方面更重要的是提高冶炼金属或者铸件的力学性能。 增碳剂对熔炼的影响主要有三方面 ①:铁液增碳技术,在熔炼过程中特别是电炉熔炼,可以增加石墨晶核。冲天炉熔炼中加入碳化硅还能增加铁液的长效石墨晶核,同时减少铁液氧化。 ②:增碳是防止或减轻收缩倾向较好的措施。由于铁液凝固过程中的具有石墨化膨胀的作用,因此良好的石墨化会减少铁液的收缩倾向。 ③:在高的碳量条件下,为获得高强度的灰铸铁铸件,熔炼过程采用全废钢加增碳剂的工艺,使铁液更加净,生产的铸件材料性能高。 增碳剂按照铸造用途,材质和使用方法可划分为一下: 1、按铸造用途分 1;球铁增碳剂:C>C>98.5 S<0.05 主要为石墨化石油焦和石墨化电极。吸收率高,吸收时间。 2;灰铁增碳剂:C>90 S<0.5 主要为非石墨化石油焦和煅煤。吸收率在85%左右。 3;炼钢增碳剂:C 75-98 主要为煅煤,石墨球和天然石墨碎。 4;特种增碳剂:用于刹车片和包芯线。一般为0-0.5/0.5-1 mm 石油焦。 2.按照材质分 1;冶金焦增碳剂:为冲天炉用大焦 2;煅煤增碳剂:多产于宁夏和内蒙C 90-93 S 0.3-0.5 (用于炼钢和灰铁) 3;石油焦增碳剂:多产于辽宁,天津和山东 C 96-99 S 0.3-0.7 (用于炼钢,灰铁和特种增碳剂) 4;石墨化石油焦:多产于山东和河南,以及C 98-99.5 S 0.03-0.05 包括石墨化石油焦和石墨化电极(用于球铁) 5;天然石墨增碳剂:多产于湖北和山东,C 65-99 (用于炼钢) 6;复合材料增碳剂:以石墨粉,焦粉和石油焦为原料人工制造C 93-97 S 0.09-0.7